FutureWork

Zukunft beginnt immer jetzt;

Zukunft beginnt immer wieder neu.

Zukunftsprojekte

Entwicklung eines Sensor-, Steuerungs- und Leitstandsystems mit Cloudanbindung für die Kleingebäcksproduktion zur Vermeidung von Ausschuss und Überproduktion

Für eine effiziente und qualitativ hochwertige Kleingebäcksproduktion werden heute hoch automatisierte Produktionsanlagen eingesetzt. Doch selbst die neuesten Hochleistungsanlagen können Ressourcenverluste nicht vollständig vermeiden. Neben den teilweise unvermeidbaren Anfahr- und Auslaufverlusten bei einzelnen Produktionschargen, entstehen aufgrund schwankender Mehleigenschaften und wechselnder Umgebungsbedingen immer wieder Produkte, die den Qualitätsvorgaben des Bäckers nicht genügen und vernichtet werden. Zudem gibt es heute häufig das Problem der Überproduktion. Denn die Bedarfsmengen sind im Vorhinein nicht genau bekannt. Auf die ermittelte Netto-Menge wird ein Sicherheitsfaktor aufgeschlagen, um Verluste die durch mangelnde Produktqualität entstehen können, auszugleichen. Nicht zuletzt werden aufgrund steigender Hygienevorschriften die energieintensiven Reinigungen der Gärbehälter in festen, oft zu häufigen Intervallen durchgeführt, da der tatsächliche Hygiene-Zustand der Maschine aktuell nicht berücksichtigt werden kann. Aus demselben Grund kann es an anderen Stellen zu Verunreinigungen kommen, die vom Bediener erst spät bemerkt werden. Vor dem Hintergrund ist das Gesamtziel des Projekts daher, diese vielschichtigen Ressourcenverluste signifikant zu reduzieren.

Das Vorhaben gliedert sich in folgende Teilziele:

1. Es soll ein Sensorsystems entwickelt werden, das an mehreren Stellen im Produktionsprozess detektiert, ob die Teigrohlinge den Qualitätsvorgaben in Gewicht, Form und Teigeigenschaften genügen. Dieses Sensorsystem soll an den entsprechenden Stellen auch den Hygiene-Zustand der Anlage beobachten.

2. Entwicklung einer Inline-Prozessregelung, die zwei Aufgaben erfüllt: Zum einen werden die Prozessparameter der Maschine kontinuierlich so geregelt, dass eine optimale Produktqualität gewährleistet wird. Zum anderen werden Teiglinge, die dennoch nicht den Qualitätsanforderungen entsprechen, automatisch ausgeschleust und dem Teigmaterial zur Wiederverwendung zurückgeführt.

3. Entwicklung eines cloudbasierten Leitstandsystems für die Kleingebäcksproduktion, das als Leitstandsystem aus den Informationen der Bäckerei-Kassensysteme und den Prozessparametern der Produktionsanlage automatisch die zu produzierende Brutto-Bedarfsmenge berechnet, um so eine Überproduktion zu vermeiden. Durch die intelligente Vernetzung mit anderen Anlagen über die Cloud, wird ein automatisierter Wissensaustausch im Hinblick auf eine optimale Prozessführung erreicht.

Projektpartner:

Heinz Nixdorf Institut

Fraunhofer IEM

CLK GmbH

myview systems GmbH

Bisherige Ergebnisse:

30.04.2019: Kick-Off Treffen

Zukunft & Forschung

Wir investieren umfangreich in Forschung und Entwicklung, wir beteiligen uns fortlaufend and Zukunfts- und Forschungsprojekten. Im Zuge der digitalen Entwicklung – aktuell Industrie 4.0 – arbeiten wir an der Vernetzung unserer Anlagen, an der Implementierung neuer Sensorik zur Regelung der Maschinen, am Einsatz autonomer Systeme, dort, wo es Sinn macht.

KRONOS digital

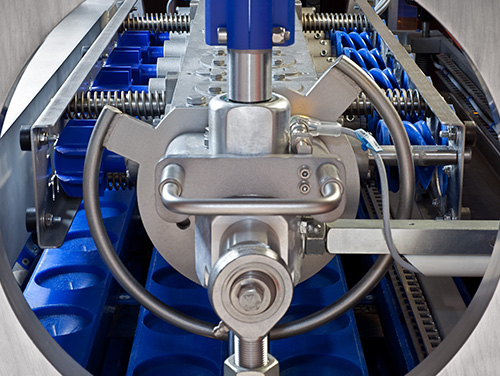

Der intelligente Kneter

Wir bringen dem Kneter das Fühlen bei – Expertenwissen wird auf den Kneter übertragen, so dass dieser automatisch den Knetprozess zum optimalen Zeitpunkt stoppt. Teige werden in reproduzierbarer, immer gleichen Teigqualität, unabhängig von den Rohstoffeigenschaften und Umgebungsbedingungen, sowie der Ausbildung und Erfahrung der verantwortlichen Mitarbeiter, hergestellt.

Teige in optimaler Qualität

- Reproduzierbar, weil definierte Einflussgrößen betrachtet werden

- Personalunabhängig, weil durch den Kneter gesteuert

- Anpassung an schwankende Rohstoff- und Umgebungsparameter

Lückenlose Protokollierung

- Lässt Rückschlüsse zu Produktionsbedingungen und Rohstoffen zu

- Nachweisbarkeit von Energieaufnahme, Umgebungstemperatur, Teigtemperatur etc.

OptiAmix

Additiv gefertigte Bauteile

Additiv gefertigte Bauteile (3D-Druck) ermöglichen es individuelle Werkzeuge, z.B. Stüpfler, auf Kundenwunsch herzustellen. Ersatzeile für alte Maschinen, wo zuvor benötigte Werkzeuge nicht mehr verfügbar sind, können ebenfalls hergestellt werden. Außerdem können dynamisch belastete Bauteile einfacher und robust produziert werden.

Methodisches Vorgehen

- Betrachtung der Teilschritte des Produktentstehungsprozesses

- Entwicklung von Methoden und Werkzeugen zur Bauteilauswahl und Bauteilgestaltung

- Erarbeitung von Konstruktionsregeln

ViControl

Visual Product Control

Unsere innovative, intelligente Sensorik zur optischen Überwachung, vermisst die Produkte permanent in-line, etwaige Abweichungen vom Zielwert werden ermittelt und angezeigt. Gleichzeitig können diese Daten für eine Qualitäts-Dokumentation verwendet werden.

ViControl bietet

- Vollautomatische optische Produktionskontrolle

- Reproduzierbare Qualität der Produkte entlang des Herstellungsprozesses

- Dokumentation aller Messergebnisse

- Reduktion des Ausschusses

- Gesteigerte Wirtschaftlichkeit des Gesamtprozesses